Ein neues Kapitel in der medizinischen Sensorik

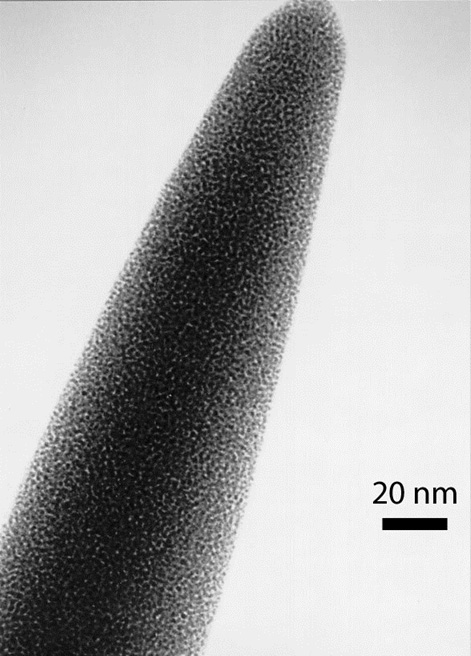

Bei nano3DSense kommt als Weltneuheit für Ihre medizinischen Anwendungen ein radikal erneuertes Sensorprinzip mit stark verbesserten Eigenschaften gegenüber konventionellen Verfahren zum Einsatz. Erstmals werden zur Messung von mechanischen Grundgrößen, wie Kraft, Druck oder Dehnung ultra-kompakte Sensoren aus nanokristallinen Verbundmaterialien, sogenannte Nanocomposites, eingesetzt. Neben verbesserten Leistungseigenschaften, z.B. bei Messauflösung und Langzeitstabilität, haben wir auch das Einsatzspektrum der Sensorik bei medizinischen Anwendungen grundlegend neu definiert.

Das neue nano3DSense Sensorprinzip für höchstmögliche Präzision

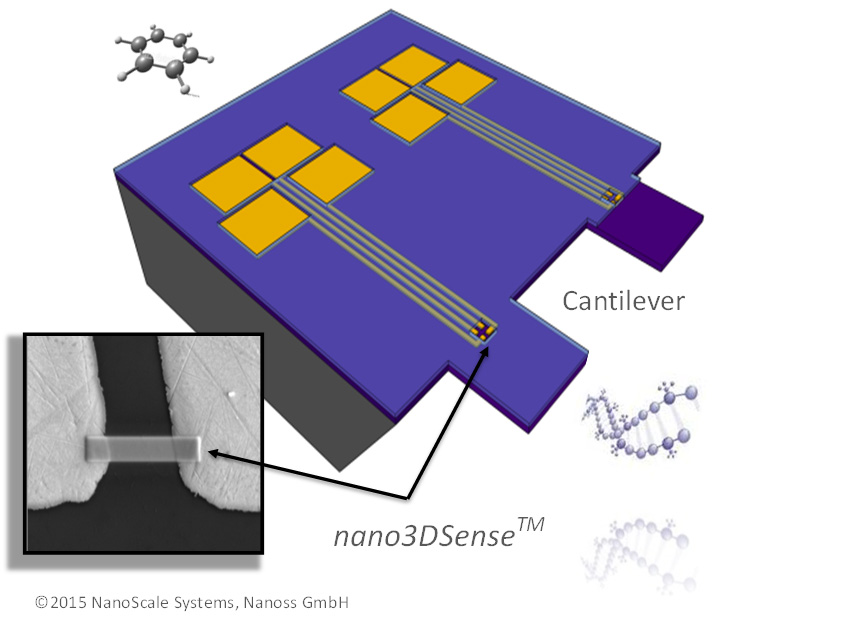

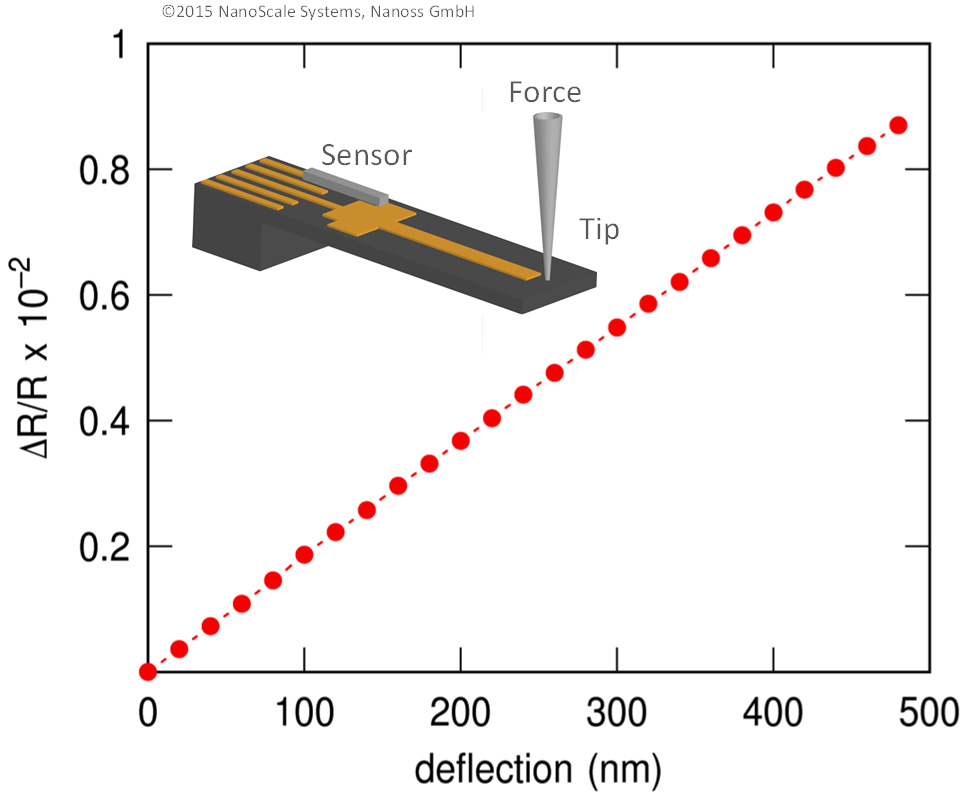

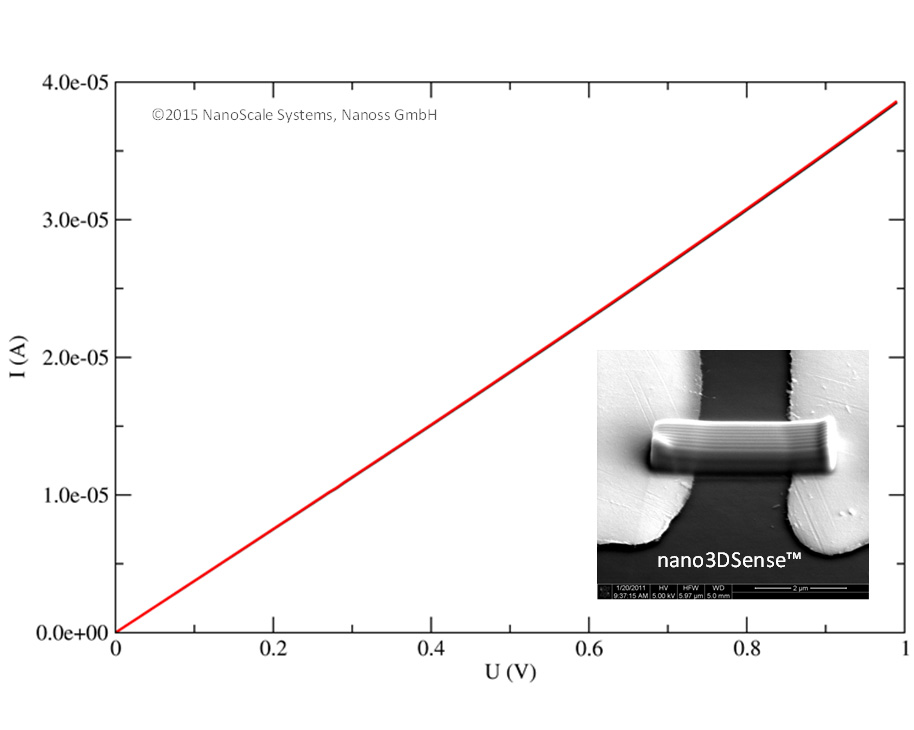

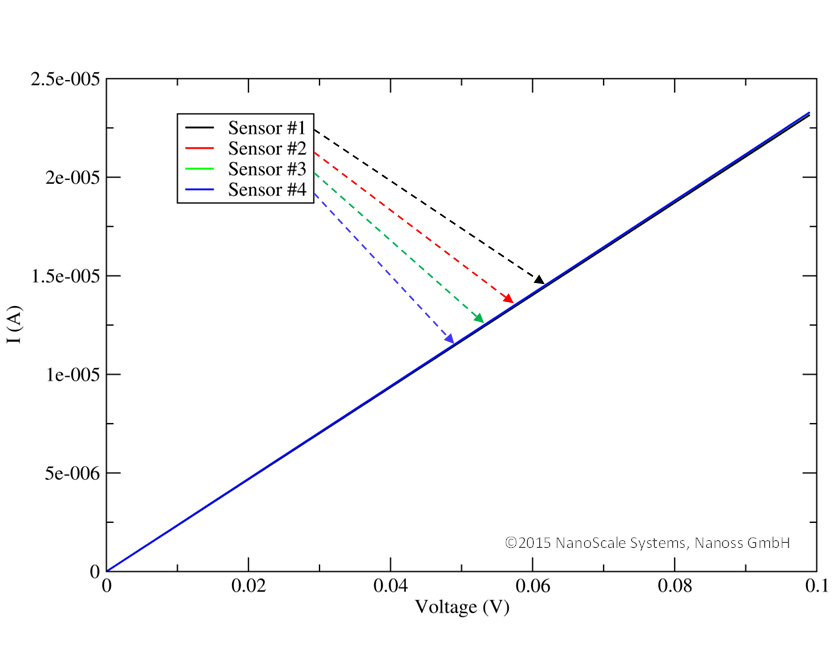

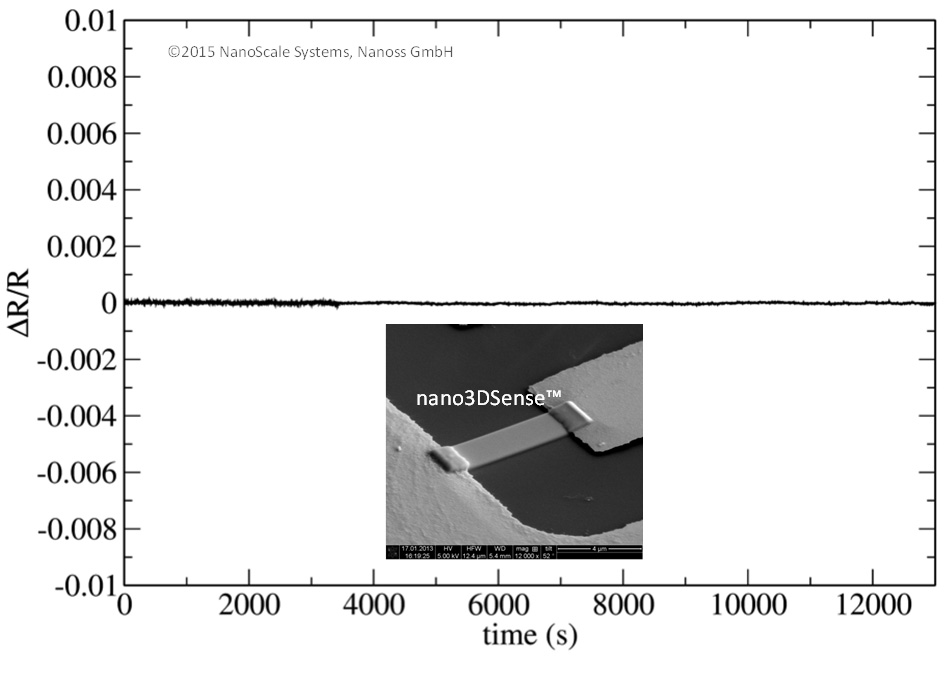

Die mechanische Verbiegung einer mikrofabrizierten MEMS Materialunterlage, wie eine Druckmembran oder der Kraftaufnehmer (Hebelarm bzw. Cantilever) auf einem Chip (siehe Grafik unten), kann auf vielerlei Weise hervorgerufen werden: z.B. durch winzigen mechanischen Druck oder molekulare bzw. andere Kräfte, die auf die Unterlage einwirken. Dabei kann sich eine vielseitige und komplizierte Verteilung von Kräften überall auf dem Substrat einstellen.

Dank nano3DSense lassen sich diese Kräfte an jedem Ort exakt erfassen. Denn der Sensor wird im 3D-Nanodruck nur dort aufgebracht, wo mechanische Störungen tatsächlich gemessen werden müssen. Nanometergenau an jedem Ort und auf nahezu allen Materialien, die für medizinische Zwecke vorgesehen sind. Das Messprinzip ist dabei revolutionär einfach und flexibel mittels Standardmesstechnik in jede medizinische Applikation integrierbar.

Hervorragendes in Bewegung setzen

Die Materialunterlage (z. B. Druck- oder Kraftaufnehmer) ist dank des flexiblen 3D-Drucks in ihrer Beschaffenheit und Form (3D) nahezu völlig frei wählbar. Neben Silizium lassen sich z.B. mühelos auch Materialien aus Stahl (z. B. biokompatibles Titan), Glas, Oxide oder Kunststoffe, wie Polyimide problemlos für ausgefeilte Messaufgaben in der Medizintechnik einsetzen. Selbst Unterlagen mit kleinsten Abmessungen unterhalb 100 µm (Mikrometer) für den minimalinvasiven Einsatz von Kathetern oder medizinischen Implantaten können mühelos mit leistungsfähiger Sensorfunktionalität ausgestattet werden. Auch die geometrische Form der Unterlage spielt kaum eine Rolle.

Dank der geringen Sensorgrößen können wir für unsere Sensoren extrem niedrige Leistungsaufnahme und höchste Effizienz garantieren. So lässt sich die gewünschte Sensorfunktionalität für Ihre medizinische Anwendung schnell und exakt in jeder Messsituation umsetzen.

Lesen Sie weiter:

nano3DSense auf einen Blick

Top Down vs. Bottom-Up

3D-Nanodrucker

nano3DSense-Sensorprinzip

> Spezifikationen

FAQ: nano3DSense